降低燃煤锅炉氮氧化物NOx的实验方法

摘要:在煤炭燃烧过程中,大量有害物质通过工业加热燃煤锅炉房排放到城市的大气中。其中最有害的物质是氮氧化物。本文提出了一种最有效的抑制降低氮氧化物的技术方案,即将脱硝喷嘴附加安装到灰斗底部喷射LH脱硝剂的循环脱硝工艺和实验过程布置。在中功率锅炉燃烧棕色高水分煤时,通常产生燃料氮氧化物。有可能通过两种方式来减少它们的生产:降低焊炬芯的温度或减少锅炉炉中的过量空气系数。提出的解决方案包括燃烧过程的安排,附加的喷嘴安装在灰斗的下部。从这些喷嘴的空气供应产生涡流,涉及大量未燃烧的燃料颗粒在多个循环中。因此,它们停留在燃烧区的时间正在延长。研究结果描述了所提出的解决方案的结果,并对其他锅炉的使用提出了建议。

1 . 锅炉氮氧化物实验方法介绍

燃煤蒸汽和热水锅炉是社会和工业设施热源最常见的变种。使用这样的设备的主要问题是在燃煤过程中产生的大气中的氮氧化物排放物。

已知在主燃烧器上方提供空气部分的固体燃料分级燃烧技术可以使氮氧化物的浓度降低40-50%。但实施这些技术,炉膛出口的气体温度增加。锅炉燃烧褐高水分煤是不可接受的,因为它增加了受热面的污染。

这项工作的目的是调查的可能性安排燃烧过程专注于减少氮氧化物排放量,而不降低锅炉效率。煤在燃烧时,由于燃烧器射流与空气之间的相互作用,在炉膛中形成涡流,从而从沉积的煤尘中清除主燃烧器。这种空气是通过两个喷嘴在空气加热器之后提供的。它们的第一个指向底部。

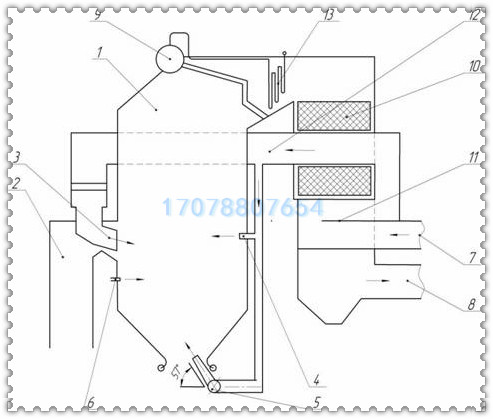

第二灰斗个位于主燃烧器的相对侧(图1)。它允许安排分级燃烧和减少烟气中氮氧化物的含量。

2 降低氮氧化物的方法实验过程

将喷嘴安装到灰斗底部,该喷嘴由两个相互连接的平行通道构成,并以57°的角度平行于灰斗的正面坡度(图1)。由于火炬(燃烧器和平板从底部空气爆炸)的空气动力相互作用形成浓密的火焰。由于在新鲜氧化剂供给的多次返回中停留在燃烧室中的时间增加,产生的循环创造了燃烧大颗粒的条件。

【图1】燃烧过程布置示意图,喷嘴的附加安装指向灰斗底部。

1 -锅炉炉膛;

2 -煤粉粉碎系统;

3喷嘴用于氧化剂供给;

4喷嘴位于主燃烧器的相对侧;

5喷嘴指向灰渣漏斗底部;

6喷嘴用于从沉积的煤尘中清除主燃烧器;

7 -输入空气到空气加热器;

8 -烟道气;

9 -鼓式锅炉;

10 -给水省煤器;

11 -空气加热器;

12 -输出空气从空气加热器;

13过热器。

因此,灰斗(炉下部)参与了热交换过程,并降低了炉膛出口的烟气温度。对流加热表面的污染通过在燃烧室的整个体积中增加燃烧过程的长度而减少,同时沿着火炬的长度提供新鲜的氧化剂供应。

烟气温度的降低是由两个因素引起的。它是由燃料空气混合物射流和二次鼓风空气在火炬的对称轴线上以一定角度的相互作用而在炉膛容积中产生很大深度的混合区的湍流波动。后者有助于旋流的形成。

其次,火炬的初始区域被来自料斗的气流冷却。存在热发射和流体动力不稳定性的影响。形成了小型稳定的湍流涡旋。由于这些涡流,燃料颗粒在燃烧室容积中循环。

我们对褐煤锅炉机组燃烧过程布置进行了实验研究。使用便携式自动气体分析仪DAG-510对烟气中O2、CO和NOx浓度进行分析,并记录烟气和空气的温度,仪器误差为3%。

3 关于燃煤锅炉脱硝实验数据的现象分析

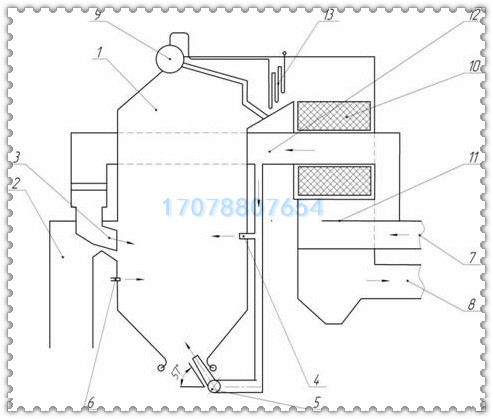

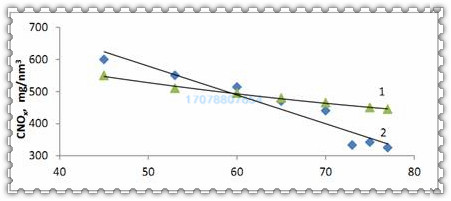

图2示出了根据工厂设置的氧化剂进给脱硝过程安排的锅炉负荷的烟气中氮氧化物浓度的依赖性,以及将喷嘴定向安装到灰斗底部的附加安装。

图2

在氧化剂供给脱硝过程中,烟气中氮氧化物的浓度与锅炉负荷的浓度:

1.根据工厂设置;

2.将喷嘴安装在灰斗底部的附加安装。

锅炉脱硝效率试验的结果如下表1。

【表1】锅炉脱硝效率试验结果。

|

氧化剂进料循环过程的布置 |

锅炉负荷 |

锅炉后过量空气系数 |

NOx氮氧化物浓度mg/nm |

固体不完全燃烧损失q4, % |

烟气损失q2, % |

锅炉总效率 |

|

工厂设置 |

75 |

1.35 |

450 |

0.34 |

8.6 |

90.1 |

|

附加喷嘴安装 |

75 |

1.3 |

340 |

0.3 |

7.54 |

91.2 |

根据锅炉效率测试的结果,已经发现,建议将燃烧器的附加布置安装到灰斗底部的燃烧过程中,使氮氧化物的浓度降低25%(表1)。这可以通过在燃烧室中形成燃烧区来解释,燃烧室的特征是过量的空气和温度。换言之,炉前只有一个燃烧区,在重建后形成两个区。燃料的大部分(65-75%)在第一燃烧区稍微过量的空气中燃烧。其余燃料在使用附加喷嘴的空气时在第二区域(炉料斗区)中燃烧。

4 锅炉降低氮氧化物实验结论

实施循环脱硝喷嘴工艺安排可减少氮氧化物的排放量110毫克/m3未燃碳损失减少0.04%。将火炬的温度降低50-100°C,降低了烟气温度,有助于降低Q2损失1.06%。锅炉总效率提高1.1%。

在安装到灰斗底部的附加喷嘴之后,没有观察到加热表面污染的增加。采用附加脱硝喷嘴喷LH脱硝剂的脱除氮氧化物工艺方案,可用于燃煤锅炉中功率锅炉。LH脱硝增效剂不增加设备降低锅炉氮氧化物含量。